GANRO

HINAKA пневматические и гидравлические цилиндры

Контрольные и Тестовые Оправки

для токарных станков с ЧПУ

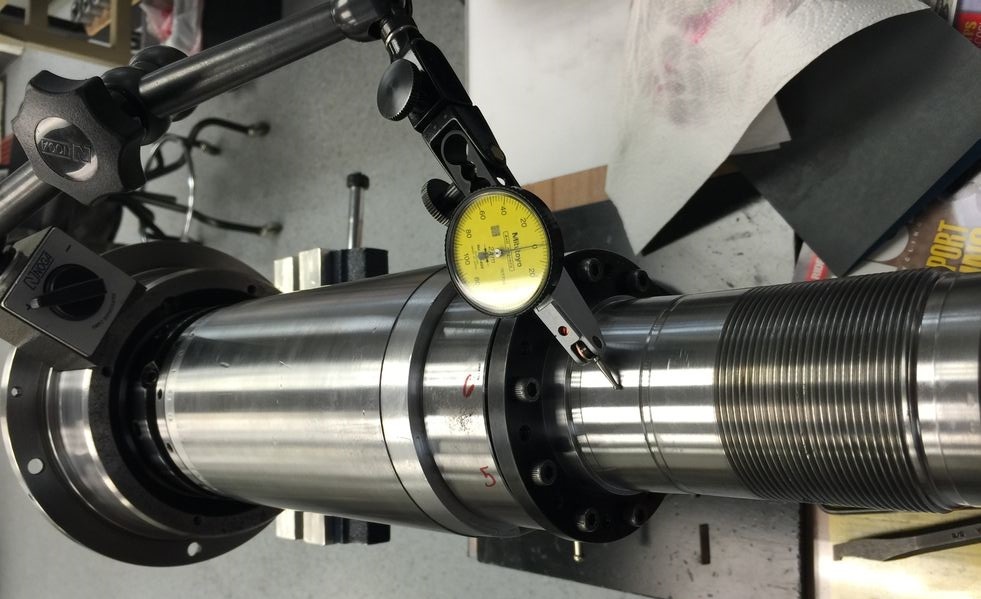

Тестовая или контрольная оправка используется в качестве эталона

для восстановления геометричекой точности шпинделей и измерения биения.

Нашими оправками вы можете наладить все типы конусов

A2-4, А2-5, А2-6, А2-8, А2-11, А2-20, также мы предложим оправки для

цилиндрических посадок токарных шпинделей 110, 140 и 220 мм.

Максимальная погрешность биения 0,003 мм

Контрольные и Тестовые Оправки для токарных станков с ЧПУ

Контрольная оправка Конус Морзе для шпинделя и задней бабки

Контрольная оправка шпинделя и задней бабки DIN 229 МК # 2, 3, 4, 5, 6

Назначение контролных оправок

Процесс ремонта шпинделя

- Диагностика шпинделя

Процесс ремонта шпинделя состоит из осмотра, анализа, ремонта, балансировки, сборки и тестирования, при этом особое внимание уделяется деталям и качеству. На каждом этапе ремонта осуществляется контроль качества, и каждый этап выполняется на современном ремонтно-производственном предприятии.

Если ваш шпиндель вышел из строя, “самый быстрый способ вернуть производительность” - это своевременный и качественный ремонт в нашей компании. Мы восстановим весь шпиндель или его часть, состоящую всего из нескольких компонентов. Мы можем изготовить новые компоненты. Проверку и анализ осуществляют наши профессионалы, проверяя каждый шпиндель, поступающий на ремонт.

Каждое устройство регистрируется в системе и открывается заказ на выполнение работ. В этом отчете описывается весь процесс ремонта вашего шпинделя с подробным описанием всех необходимых и выполненных работ. Перед разборкой каждый блок подвергается визуальному осмотру на предмет наличия внешних повреждений, которые могли стать причиной поломки.

- Разборка шпинделя

Технические специалисты тщательно разбирают ваш агрегат, обращая особое внимание на наличие признаков загрязнения, отсутствия масла, неправильного использования или других признаков неисправности.

Каждый компонент полируется для удаления ржавчины с поверхности или поврежденных выступов.

Каждый компонент промывается растворителем и высушивается на воздухе.

Все это происходит в специально отведенном месте, поэтому контроль качества будет сохраняться. В зоне контроля обученные технические специалисты осматривают и анализируют каждый компонент.

Используя самые современные методы анализа, каждый важный компонент затем проверяется на размер, износ, центровку и параллельность.

После тщательной проверки составляется письменный отчет о возможных первопричинах неисправности шпинделя и способах ее предотвращения.

- Ремонт шпинделя

Практически любой компонент может быть обработан, переработан или изготовлен заново в нашем полностью оснащенном по последнему слову техники механическом цехе.

Опытные механики восстановят или воспроизведут любую необходимую деталь. Это собственное оборудование обеспечивает контроль качества и своевременный возврат к производительности. Мы можем использовать производственные мощности наших партнеров, их полностью модернизированный участок шлифования с климат-контролем, оснащенный новыми современными шлифовальными станками с ЧПУ, управляемыми квалифицированными специалистами, способен шлифовать наружные и внутренние диаметры, а также внутреннюю и внешнюю конусность до 0,000025 " или менее TIR.

Возможность шлифования центрального отверстия, поверхности, ротационного и кондукторного инструмента с допусками 0,000010" дополняет возможности компании по обеспечению контроля качества.

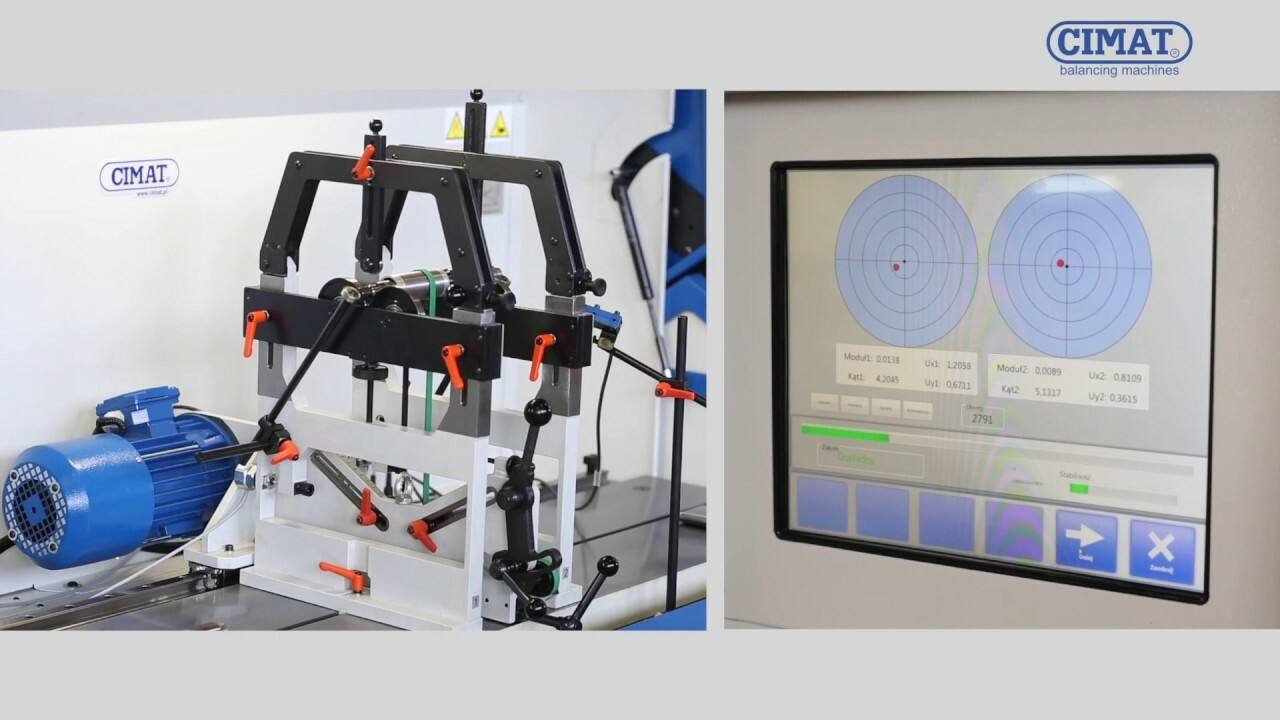

- Балансировка шпинделя

Несбалансированные компоненты серьезно сократят срок службы подшипников и приведут к ухудшению качества отделки вашего изделия.

Для устранения проблемы с дисбалансом необходимо удалить или утяжелить деталь.

Правильная балансировка шпинделя повышает производительность шпинделя и продлевает срок службы его подшипников, а также обеспечивает повышенный контроль качества всех работ.

Используя новейшее высокотехнологичное балансировочное оборудование с компьютерным управлением, сначала выполняется балансировка шпинделя всех отдельных вращающихся компонентов, а затем всего узла в сборе.

- Сборка шпинделя

Квалифицированные специалисты по сборке тщательно собирают шпиндели в специально отведенном для этого чистом помещении.

При сборке вашего шпинделя используются все новые подшипники, а также правильные и отфильтрованные смазочные материалы.

Наша команда специалистов по сборке имеет более чем столетний практический опыт в ремонте шпинделей.

Они обучены всем этапам механической обработки, растачиванию, шлифованию, кондукторному шлифованию, токарным работам и обработке с ЧПУ.

Сборка шпинделей осуществляется в чистых термоконстантных комнатах, дабы исключить возможность попадания пыли внутрь узла.

- Тестирование шпинделя

Во время обкатки ваш шпиндель будет постепенно доводиться до рабочей скорости в специально отведенном чистом испытательном помещении. Ваш шпиндель будет протестирован для проверки скорости, вибрации, температуры и критических биений.

Все критические рабочие параметры будут контролироваться, чтобы гарантировать, что ваш шпиндель работает в соответствии с первоначальными техническими требованиями или превосходит их. Строгие стандарты контроля качества соблюдаются даже в процессе транспортировки.

Если ваш шпиндель требует покраски, на него тщательно наносится соответствующий цвет. Шпиндель обернут в материал, не вступающий в реакцию с окружающей средой, и упакован в пенопласт. Для дополнительной защиты при возврате шпинделя к вам используются высокопрочные транспортные коробки.

Окончательным этапом ремонта является установка шпинделя на оборудование и настройка станка по заводским параметрам геометрической точности с помощбю контрольной оправки.