GANRO

HINAKA пневматические и гидравлические цилиндры

Что такое люфт в шарико-винтовой

передаче и как его можно уменьшить?

Люфт — это величина свободного осевого перемещения гайки при неподвижном винте.

Осевое перемещение возможно из-за зазора между резьбой гайки, шариками подшипника

и резьбой винта. Величину зазора резьбы можно уменьшить в гайке, установив шарики

подшипника большего диаметра, используя конструкции с двойной гайкой и другие методы.

В миниатюрных шариковых гайках PBC Linear люфт уменьшается за счет установки шариков

подшипника большего диаметра для уменьшения зазора в резьбе.

Стандартный люфт составляет <= 0,050 мм.

Уменьшенный люфт составляет <= 0,013 мм.

Люфт ШВП | Причины, Диагностика, Устранение

Люфт — это осевое движение между гайкой и винтом, когда направление нагрузки меняется на противоположное, не вращая гайку или винт. Осевое движение происходит из-за смещения шариков с одной стороны шариковой дорожки на другую. Анимация выше показывает продольное осевое чечение гайки. Приложенная нагрузка (красная стрелка) меняется на противоположную, в результате чего люфт становится видимым. Зазоры между шариками преувеличены для этой демонстрации, чтобы сделать люфт видимым.

Зазор измеряется путем измерения разницы в положении между нажатием гайки в каждом направлении без вращения вала. Гайка с зазором 0,05 мм означает, что гайка может перемещаться на 0,05 мм на винте без поворота винта. Если нагрузка всегда сохраняется в одном и том же направлении, люфт не будет виден. В приложениях, где нагрузка меняется на противоположную и люфт является проблемой, зазор можно уменьшить, выбрав более подходящие шарики или устранить, используя предварительно нагруженную гайку.

В универсальных станках с ручным управлением люфт — обычное дело. Гайка и винт имеют зазор для посадки. Такая посадка обеспечивает плавную работу станка. Однако зазор также вызывает небольшое незапланированное движение суппорта.

Операторы универсальных станков должны прогнозировать, предупреждать и распознавать этот люфт проворачивая рукоять подачи, чтобы устранить люфт. Также можно использовать приспособление для устранения люфта.

Станки с ЧПУ требуют высокой точности. Им не нужны люфт-нейтрализаторы, так как механизм перемещения кареток и суппортов другой.

Шарико-виентовая пара имеет резьбовой вал и гайку. Одна её часть неподвижна. Неподвижными могут быть как вал, так и гайка. Шариковые винты похожи на шарикоподшипники, где закаленные стальные шарики движутся по канавкам в валу. Посадка шариков или зазор шариков обеспечивает точное движение.

Шарико-винтовая передача / шарикоподшипниковый винт / рециркуляционный шарико-винтовой механизм

ШВП состоит из ходового винта, гайки, шариков и интегрированного механизма возврата шариков, как показано на рисунке.

Фланцевая гайка крепится к подвижной части станка с ЧПУ, например к столу.

При вращении винта гайка перемещает подвижную часть по направляющим.

Однако, поскольку канавка в шарико-винтовой передаче винтовая, ее стальные шарики катятся по винтовой канавке, и, затем, они могут выйти из шариковой гайки, если они не будут остановлены в определенном месте.

Таким образом, необходимо изменить их путь после того, как они достигли определенного места, направляя их один за другим обратно в их «исходную точку» (формирование пути рециркуляции). Эту роль играют детали рециркуляции которые называются сепараторами.

При вращении вала винта, как показано на рисунке, стальной шарик в точке (А) проходит три оборота канавки винта, катясь по винтовым канавкам вала винта и шариковой гайки, и в конечном итоге достигает точки (В).

Затем шарик вынужден изменить свою траекторию на конце трубки, проходя обратно через трубку, пока он, наконец, не вернется в точку (A).

Всякий раз, когда гайка ударяется о вал винта, шарики повторяют ту же самую рециркуляцию внутри возвратной трубы.

Шариковые винты имеют ряд преимуществ по сравнению с другими типами винтов, например, с трапецеидальной резьбой. Они способны быстро перемещать тяжелые грузы с превосходной точностью. Они дешевле в эксплуатации, чем пневматические или гидравлические элементы управления для направляющих столов с ЧПУ.

В станке с ЧПУ люфт отсутствует, поскольку винты, перемещающие салазки, отличаются от винтов в ручных станках.

Введение

Шариковые винты бывают самых разных типов и стилей. Обратите внимание на такие факторы, как точность, предварительная нагрузка и смазка, чтобы подобрать правильный продукт для конкретного применения.

При таком количестве различных шарико-винтовых передач на рынке и сопутствующем потоке данных от производителей, проектировщикам может быть трудно разобраться, что действительно влияет на производительность шарико-винтовых передач. Информация часто фокусируется на крутых функциях, которые приносят мало реальных преимуществ, в то время как более обыденные, но критические факторы полностью упускаются из виду.

Чтобы помочь разобраться в этой путанице, рассмотрим четыре фактора, имеющих решающее значение для успешного применения шарико-винтовых передач, а также некоторые связанные с ними мифы и заблуждения.

ТОЧНОСТЬ ХОДА

Обычно инженера в первую очередь волнует точность хода, возможно, поэтому так много стандартов посвящены этой теме. Главные из них — DIN 69051, ISO 3408, JIS B1191 и ANSI-B5.48, которые охватывают темы от спецификаций материалов до геометрических допусков.

Различные нормы могут запутать важные вопросы. Но общим для всех спецификаций является то, что погрешность хода является наиболее важным показателем точности хода. Погрешность хода относится к погрешности хода на заданной длине, когда гайка движется вдоль винта. Она выражается в «мм на 300 мм» или «дюймах на фут» и определяет класс точности шарико-винтовой передачи.

Согласно соглашению, более низкий рейтинг означает меньшую ошибку свинца и, следовательно, лучшую точность. Другими словами, винт класса 1 имеет существенно более высокую точность, чем винт класса 7. Конечно, высокоточный винт класса 1 также стоит дороже и может занять до 10 недель больше времени на производство. Проектировщики должны использовать рейтинги точности в качестве отправной точки для общей точности скольжения, но также сопоставлять требования к производительности с временем выполнения и стоимостью.

МИФ №1: Точность диктует метод производства.

Это означает, что высокоточные винты должны быть отшлифованы, а не прокатаны. Фактически, хотя многие конструкторы считают, что шлифование — единственный способ изготовления высокоточных винтов, ни одна спецификация не диктует метод производства для данного класса шарико-винтовых передач. Однако спецификации различают винты «прецизионные» и «транспортные». Хотя погрешность хода представляет собой миллиметры ошибки на 300-миллиметровый сегмент хода, погрешность хода класса T может накапливаться на нескольких сегментах. Напротив, точность класса P контролирует погрешность хода в 300 мм и ограничивает накопление на увеличенных длинах.

В прошлом прокатанные или холодногнутые винты традиционно попадали в арену T-класса, и только шлифованные шариковые винты могли выдерживать допуски P-класса. Однако сегодня технологические достижения позволяют некоторым производителям производить точность P-класса в прецизионных прокатанных винтах. Прокатка превратилась в контролируемый ЧПУ, жесткий процесс допуска, способный обеспечить точность P3, почти идеальную круглость и допуски, находящиеся в пределах контроля DIN.

Возможность производить винты практически любой точности с помощью любой из этих технологий дает значительные преимущества. Производителям машин больше не нужно платить высокие цены за высочайшую производительность и терпеть чрезмерные сроки выполнения заказов. Это позволяет им предлагать превосходные машины по лучшей цене, при этом получая справедливую прибыль.

НЕВИНТОВЫЕ ФАКТОРЫ

При выборе компонентов для конкретного применения проектировщики должны также учитывать факторы, выходящие за рамки самого шарико-винтового привода, такие как точность и повторяемость.

МИФ №2: Точность шарико-винтовой передачи равна точности оси.

На первый взгляд это кажется правдой. Но точность и повторяемость — это не одно и то же, и другие компоненты машины влияют на общий набор допусков. Повторяемость — это способность винта возвращаться в определенную точку раз за разом, и большинство конструкторов сходятся во мнении, что это наиболее важно.

На повторяемость влияют многие факторы, включая приводные соединения, направляющие механизмы, такие как рельсы или валы, и сама структура машины. Кажется логичным, что плохая работа окружающих компонентов может поставить под угрозу как точность, так и повторяемость даже «идеального» шарикового винта. Тем не менее, давление с целью срезать углы и сэкономить деньги часто приводит к неудовлетворительной работе машины после начала испытаний. Затем необходимость перепроектировать машину сводит на нет любую краткосрочную экономию, задерживает выход на рынок и может увеличить расходы на техническое обслуживание или ремонт для конечных пользователей.

Если предположить, что структура машины была правильно спроектирована, можно сосредоточиться на компонентах, связанных с движением. Для оптимизации производительности, устранение любого и всех потерянных движений — обычно называемых люфтом — имеет решающее значение. Обычно большая часть люфта находится между шариковой гайкой и винтом, и ряд конструкций гаек помогает устранить люфт путем предварительной нагрузки системы. Предварительно нагруженные шариковые гайки не имеют ни осевой, ни радиальной свободы. Вместо этого шариковая гайка подгоняется к винту путем регулировки переменного размера. Этого можно добиться несколькими способами.

Один из методов предварительной нагрузки использует систему с двумя гайками. Двойные гайки заклинивают корпуса гаек вместе против распорной втулки и фиксируют их на месте. (Более простым примером этого может служить «контргайка», используемая на креплении гайка-болт. Вторая гайка заклинивает против первой и фиксирует ее на месте.)

Другой вариант предварительной нагрузки — метод leadshift. Он использует изготовленное смещение в спирали дорожки качения, сдвигая ее на несколько микрон на полпути вниз по гайке. Это изменяет угол зацепления шариков аналогично двойной гайке.

Наконец, метод выбора шарика использует шарики, которые намеренно на несколько микрон больше идеальной посадки. Поскольку шарики больше канавки, они принудительно входят в контакт со всеми дорожками качения гайки и винта. Этот четырехточечный контакт исключает люфт. Но только немногие производители могут выдерживать жесткие допуски, которые требуются как для гайки, так и для винта в методе выбора шарика.

МИФ №3: Двойная гайка — лучший метод предварительной нагрузки.

В то время как двойная гайка обеспечивает превосходную предварительную нагрузку, для многих применений предварительная нагрузка с шариковым выбором обеспечивает почти такую же производительность при значительно меньших затратах. Распространенное заблуждение о методе двойной гайки заключается в том, что два корпуса гайки удваивают грузоподъемность. Фактически, каждый корпус гайки воспринимает нагрузку только в одном направлении. Противоположная гайка фактически отклоняется от распределения нагрузки во время работы, поэтому грузоподъемность не удваивается. Двойные гайки также трудно собирать.

Гайки Lead-Shift имеют контактные схемы шариков, похожие на двойные гайки, но обычно имеют меньше активных канавок. Это снижает грузоподъемность и, следовательно, ожидаемый срок службы.

Предварительная нагрузка Ball-select является компромиссом между этими двумя вариантами. Шарики увеличенного размера делают каждую канавку в гайке активной и принимают нагрузки в обоих направлениях.

Другим фактором, влияющим на холостой ход, является прогиб. Таблица жесткости системы сравнивает двойную гайку, гайку с переключением хода и гайку с шариковым выбором, все на винтах увеличивающейся длины. Двойная гайка имеет всего на 5–10 % большую жесткость по сравнению с гайкой с переключением хода, в то время как версия с переключением хода резко падает. Принимая во внимание влияние длины винта, как показано на таблице, типы шариковых гаек имеют еще меньшую дифференциацию. Таким образом, во многих приложениях одинарная гайка с предварительным натягом шарикового выбора обеспечивает почти такую же производительность, как и двойные гайки, при существенно меньших затратах.

СМАЗКА

Даже хорошо спроектированный узел шарико-винтовой передачи, отвечающий эксплуатационным характеристикам области применения, может разочаровать в реальных условиях эксплуатации, а отсутствие смазки является основной причиной преждевременного выхода из строя.

МИФ №4: Смазанные на весь срок службы винтовые узлы гарантируют ход в 10 000 км.

Одно из распространенных заблуждений, невольно поддерживаемое заявлениями многих производителей, заключается в том, что фраза «смазка на весь срок службы» означает именно это: никакого обслуживания не требуется.

Многие публикуют данные испытаний систем, которые проехали 10 000 км. Но для пользователей важно знать условия испытаний и то, как они соотносятся с реальной эксплуатацией. В некоторых случаях результаты 10 000 км измеряются без приложения нагрузок в условиях чистого помещения.

Реальные приложения редко работают чисто и без нагрузки. Для шарико-винтовой передачи, работающей внутри станка с большими нагрузками и высокими скоростями, заявления о смазке на весь срок службы в лучшем случае сомнительны.

Важно понимать, как заявления производителя соотносятся с приложением. Если условия испытаний нелегко понять или заявления кажутся слишком хорошими, чтобы быть правдой, получите больше информации, чтобы избежать разочарования в конечном итоге.

Сравнивая продукцию разных поставщиков, всегда старайтесь получить достаточно данных для сравнения «яблоки с яблоками». Так называемые конструкции «с пожизненной смазкой» увеличивают интервалы обслуживания, поскольку они герметизируют и поддерживают смазку там, где это необходимо, внутри шариковой гайки. Эффективные уплотнения также не пропускают загрязняющие вещества. Но «срок службы» означает разные вещи для разных производителей.

В конце концов, самое важное — найти наилучшее соответствие возможностей, цены и сроков выполнения для приложения. Обычно конструкция машины и выбор компонентов определяют, как получить максимальную производительность с минимальной общей стоимостью владения. Ошибки могут быть дорогостоящими, либо из-за потерь при перепроектировании, либо, что еще важнее, из-за плохой производительности машины.

Эти четыре фактора являются наиболее важными, но другие соображения также могут играть свою роль. Они включают подшипники концевой опоры, общую жесткость системы и рабочую среду, и это лишь некоторые из них. Все они потенциально оказывают серьезное влияние на производительность и срок службы винта. Поэтому всегда полезно тщательно рассмотреть приложение с инженерами поставщика винта. Они могли видеть похожие приложения и могут помочь избежать ошибок, которые уже сделали другие. Они также помогут обеспечить правильное сочетание шарико-винтовой передачи и шариковой гайки.

Причины возникновения люфта ШВП

В последние годы в различные станки устанавливается все больше шариковых винтов, отвечающих требованиям более высокой точности и производительности. Шариковые винты становятся одним из наиболее широко используемых компонентов передачи мощности. В Станки с ЧПУ, шариковые винты помогают повысить точность позиционирования и продлить срок их службы. Шариковые винты также все чаще используются для замены винтов ACME в станках с ручным управлением. Шариковый винт обычно предварительно нагружен, чтобы свести к минимуму люфт при движении станка. Даже высокоточный шариковый винт при неправильной установке он не обеспечит высокую точность и длительный срок службы. В этой статье рассматриваются основные проблемы с шариковинтовой передачей и меры предосторожности при их устранении. Также описаны некоторые процедуры измерения , которые помогут пользователям определить причину аномального люфта.

Причины неисправностей шариковых винтов и меры предосторожности при их устранении

Ниже рассматриваются три основные категории неисправностей шариковых винтов и меры предосторожности, связанные с ними.

1. Отсутствие или недостаточный предварительный натяг : Шариковая гайка будет вращаться и опускаться под действием собственного веса, когда шариковый винт без предварительной нагрузки удерживается вертикально с зажатым шпинделем винта. В узле с шариковым винтом без предварительной нагрузки может наблюдаться значительный люфт. Поэтому шариковые винты без предварительной нагрузки используются только в оборудовании, где важно низкое рабочее сопротивление, но не точность позиционирования . Компания HIWIN может определить правильную величину предварительного натяга в зависимости от различных условий применения. Мы также можем предварительно настроить величину предварительного натяга перед отправкой. При заказе шарико-винтовой установки обязательно четко укажите условия эксплуатации вашего оборудования

2. Слишком большое смещение при кручении :

(1) Неправильная термообработка, слишком тонкий слой упрочнения, неравномерное распределение твердости или слишком мягкий материал: Стандартная твердость стальных шариков, шариковых гаек и шпинделей винтов составляет HRC 62-66, 58-62 и 58-62 соответственно.

(2) Неправильная конструкция - слишком высокое отношение длины к диаметру и т.д.: Чем меньше отношение длины к диаметру, тем жестче винт. Соотношение L/D должно быть не более 60. (Степень точности, соответствующая этому диапазону L/D, приведена в таблице 4.10) При этом произойдет значительное отклонение (смещение при кручении). Если соотношение L/D слишком велико.Установка шарикового винта, показанная на рис. A-1 , поддерживается только с одного конца. По возможности следует избегать такой “нежесткой” конструкции.

3. Неправильный выбор подшипника :

При установке шариковых винтов следует использовать радиально-упорные шарикоподшипники. Шарикоподшипник с высоким углом наклона, специально разработанный для установки шариковых винтов, является еще лучшим выбором. Обычный шарикоподшипник с глубоким пазом создает значительный осевой люфт при осевой нагрузке. Его не следует использовать в данном случае.

4. Неправильная установка подшипника :

(1) Если подшипник неправильно закреплен на шпинделе винта, это может привести к осевому люфту под нагрузкой. Эта проблема это может быть вызвано слишком длинной шейкой подшипника винтового шпинделя или слишком короткой частью шпинделя без резьбы

(2) Перпендикулярность между посадочной поверхностью подшипника и тремя осями контргайки подшипника на шариковом винте или параллельность между противоположными поверхностями контргайки выходит за допустимые пределы, что приводит к наклону подшипника. Резьба для контргайки подшипника и посадочная поверхность подшипника в шарико-винтовой шейке должны быть обработаны в одном положении, чтобы обеспечить перпендикулярность. Еще лучше, если их можно будет отшлифовать.

(3) При установке подшипника следует использовать две стопорные гайки и пружинную шайбу, чтобы предотвратить их ослабление во время работы.

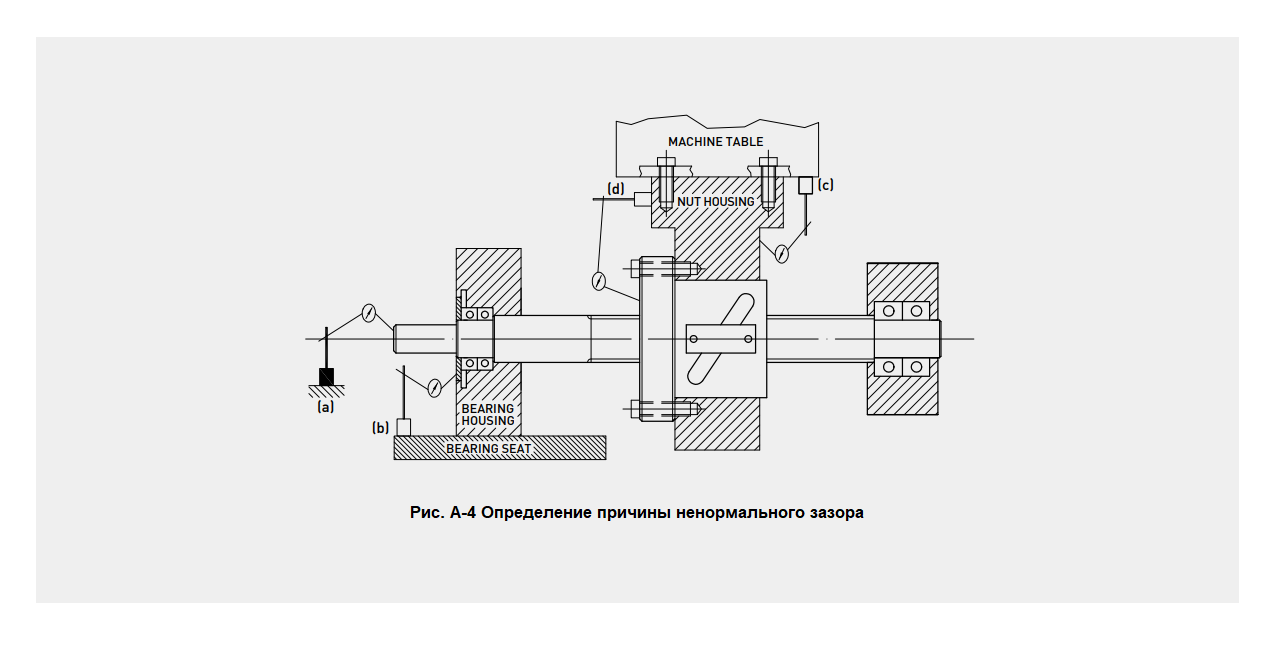

5. Корпус шариковой гайки или подшипника недостаточно жесткий : Корпус, установленный на шариковой гайке или подшипнике, может прогибаться под весом компонентов или механической нагрузкой, если он недостаточно жесткий. Испытание, показанное на рис. A-4(d), может быть использовано для проверки жесткости корпуса, не закрепленного на шариках. Аналогичный текст можно использовать для проверки жесткости корпуса, закрепленного на подшипниках.

6. Корпус шариковой гайки или подшипника установлен неправильно :

(1) Компоненты могут расшататься из-за вибрации или отсутствия установочных штифтов. Для определения местоположения следует использовать не пружинные, а сплошные штифты.

(2) Винты с шариковыми гайками установлены неплотно, так как они слишком длинные или резьбовые отверстия на корпусе слишком короткие.

(3) Винты с шариковыми гайками расшатываются из-за вибрации и отсутствия пружинной шайбы.

7. Параллельность или плоскостность поверхности корпуса выходит за допустимые пределы : В узле станка между монтажной поверхностью корпуса и корпусом станка часто устанавливается регулировочная планка . Зазор при перемещении стола может варьироваться в разных местах, если параллельность или плоскостность какой-либо из соответствующих деталей выходит за допустимые пределы, независимо от того, шлифованы они или зачищены.

8. Двигатель и шарико-винтовой шпиндель установлены неправильно :

(1) Если соединительная муфта установлена неплотно или сама муфта недостаточно жесткая, то вал двигателя и шарико-винтовой шпиндель будут вращаться относительно друг друга.

(2) Приводные шестерни зацеплены неправильно или механизм привода недостаточно жесткий. Для предотвращения проскальзывания следует использовать зубчатый ремень , если шариковый винт приводится в движение ремнем.

(3) Шпонка свободно болтается в пазу. Любое несоответствующее расположение ступицы, ключа и посадочного места для ключа может привести к возникновению люфта в этих компонентах.

Скачкообразность движения

1. Дефекты, связанные с изготовлением шариковых винтов :

(1) Направляющая поверхность шпинделя шарикового винта или шариковой гайки слишком шероховата.

(2) Округлость шариков подшипника, шариковой гайки или шпинделя шарикового винта превышает допустимые значения.

(3) Диаметр выступа или окружности наклона шариковой гайки / шпинделя не соответствует допуску.

(4) Возвратная трубка неправильно прикреплена к шариковой гайке.

(5) Размер шарика подшипника или его твердость неодинаковы. Вышеперечисленные проблемы не должны возникать у производителей самого высокого качества.

2. На траекторию движения шарика попадают посторонние предметы :

(1) На траектории движения шарика застрял упаковочный материал. Для упаковки шариковых винтовых устройств для транспортировки обычно используются различные материалы и антикоррозийная бумага . При несоблюдении надлежащих процедур при установке или центровке шарико-винтового узла эти посторонние материалы или другие предметы могут попасть на траекторию движения шариков. Это может привести к тому, что шарики подшипника будут скользить, а не вращаться, или даже к полному заклиниванию шариковой гайки.

(2) Обработанная стружка попадает в направляющую для шариков. Стружка или пыль, образующиеся в процессе обработки, могут задерживаться в шариковая направляющая подшипника, если не используются фиксаторы стеклоочистителя, удерживающие их на расстоянии от поверхности шарико-винтового узла. Это может привести к неровной работе, снижению точности и сокращению срока службы.

3. Чрезмерный ход :

Чрезмерный ход может привести к повреждению возвратной трубки и ее сминанию или даже поломке. В этом случае движение шариков подшипника будет нарушено. В тяжелых условиях они могут сломаться и повредить канавку на шариковой гайке или шпинделе шарикового винта. Превышение допустимого хода может произойти во время наладки или в результате неисправности концевого выключателя или столкновения машины. Во избежание дальнейших повреждений, превышение допустимого хода шарикового винта должно быть проверено или отремонтировано производителем, прежде чем он вернется в эксплуатацию.

4. Поврежден обратный патрубок: При сильном ударе по нему во время установки обратный патрубок может разрушиться и вызвать те же проблемы, о которых говорилось выше.

5. Несоосность: Если центральная линия корпуса шариковой гайки и корпуса подшипниковой опоры шпинделя не выровнены должным образом, возникает радиальная нагрузка. Если несоосность слишком велика, может произойти перекос шарикового винта. Чрезмерный износ может произойти даже в том случае, если смещение не настолько велико, чтобы вызвать заметный изгиб. При неправильной регулировке точность работы шарико-винтового узла будет быстро снижаться. Чем выше преднатяг, установленный в затворе, тем более строгие требования предъявляются к точности центровки шарикового винта.

6. Шариковая гайка неправильно закреплена на корпусе гайки: При наклоне или смещении установленной шариковой гайки возникает эксцентриковая нагрузка. В этом случае ток двигателя может колебаться во время вращения.

7. Шариковый винтовой узел поврежден при транспортировке

Поломка

1. Сломанный шарик подшипника : Сталь Cr-Mo является наиболее часто используемым материалом для изготовления шариков подшипников. Требуется от 1400 кг (3080 фунтов) до 1600 кг (3520 фунтов), чтобы разбить стальной шарик диаметром 3,175 мм (1/8 дюйма). В процессе эксплуатации шарико-винтовой передачи с недостаточной или не смазкой температура значительно повышается. Такое повышение температуры может привести к хрупкости шариков подшипника или их поломке , что, в свою очередь, может привести к повреждению пазов шариковой гайки или шпинделя шарико-винтовой передачи. Поэтому в процессе проектирования следует учитывать необходимость пополнения запасов смазочного материала. Если автоматическая система смазки если система недоступна, необходимо запланировать периодическую замену смазки в рамках программы технического обслуживания.

2. Смятая или сломанная возвратная трубка : Чрезмерный накрут шариковой гайки или удар по возвратной трубке могут привести к смещению или разрыву возвратной трубки. Это может перекрыть путь шарикам подшипника и привести к их скольжению, а не к перекатыванию, и в конечном итоге к поломке.

3. Поломка торца шпинделя шарико-винтовой передачи :

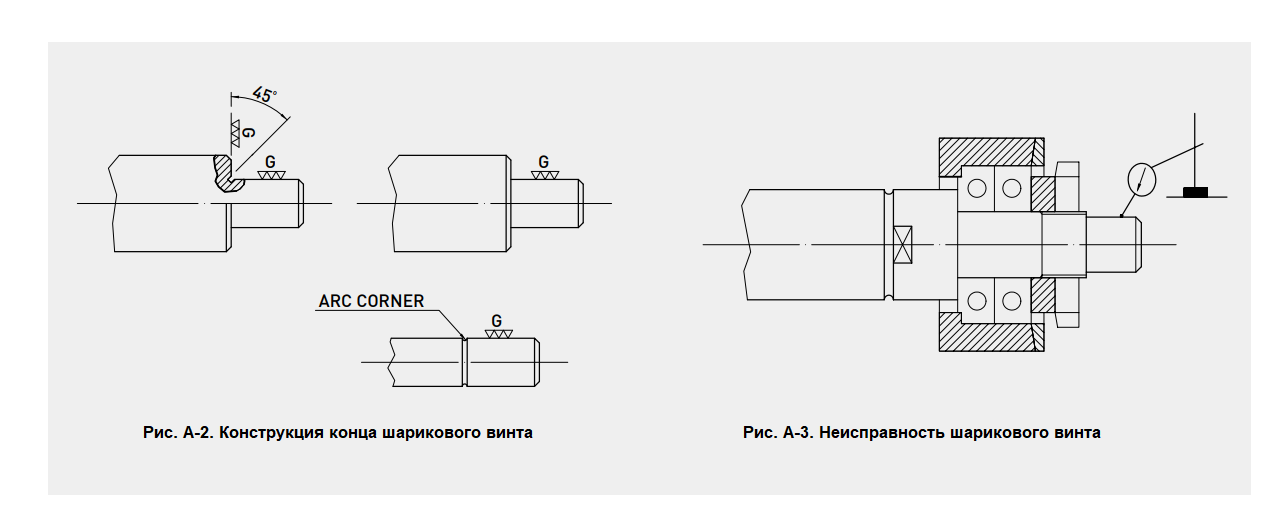

(1) Неправильная конструкция: следует избегать острых углов на шпинделе шарико-винтовой передачи, чтобы уменьшить локальную концентрацию напряжений. ((Фиг. A2) показаны некоторые подходящие винты и конструкции.

(2) Кольцо шейки шпинделя: Уплотнительная поверхность подшипника шарикового винта и три оси контргайки подшипника не перпендикулярны друг другу или противоположные стороны контргайки не параллельны друг другу. Это приведет к тому, что конец шпинделя винта согнется и в конечном итоге сломается. Величина прогиба при расстояние до конца шпинделя шарикового винта (рис. А-3) до и после затяжки контргайки подшипника не должно превышать 0,01 мкм (0,0004 дюйма).

(3) Радиальное усилие или колеблющееся напряжение: Несоосность при установке шарикового винта создает ненормальное колеблющееся напряжение сдвига и приводит к преждевременному выходу шарикового винта из строя.

Определение причин ненормального люфта

Чтобы определить причину аномального люфта при установке шарикового винта, можно выполнить следующие процедуры измерения .

1. Вставьте измерительный шарик в центральное отверстие на одном конце шпинделя винта. Используйте плоскую пластину циферблатного индикатора, чтобы проверить осевое перемещение этого измерительного шарика в осевом направлении при вращении шпинделя винта (рис. А-4(а)). При правильной установке ступицы подшипника, шариковой гайки и корпуса шариковой гайки смещение не должно превышать 0,003 мм (0,00012 дюйма) .

2. С помощью стрелочного индикатора проверьте относительное перемещение корпуса подшипника и посадочного места подшипника при вращении шарикового винта (рис. A-4(b)). Любое значение стрелочного индикатора, отличное от нуля, указывает на то, что ступица подшипника недостаточно жесткая или установлена неправильно.

3. Проверьте относительное перемещение стола станка и корпуса шариковой гайки (рис. A-4(c)).

4. Проверьте относительное перемещение корпуса шариковой гайки и фланца шариковой гайки (рис. A-4(d)). Обратитесь к производителю шарикового винта, если после выполнения всех вышеуказанных проверок по-прежнему наблюдается неудовлетворительный люфт. То возможно, потребуется увеличить предварительный натяг или жесткость шарикового винта.